Испарения. Борьба с помощью полиуретановых покрытий

Введение

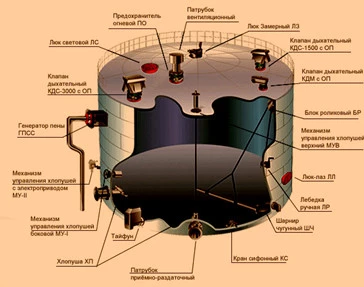

Если добиться изотермического хранения нефтепродуктов или значительно уменьшить колебания температуры газового пространства и поверхности нефтепродукта, то можно полностью устранить потери от испарения, так называемых, «малых дыханий».

В летнее время суточные колебания температуры газового пространства резервуара достигают 30…40 %, а поверхность нефтепродукта изменяет температуру на 10…15 °С.

Наиболее простыми и дешевыми способами уменьшения суточных колебаний и устранения испарения являются окраска резервуаров и сооружение защитных экранов.

Более сложными и дорогими являются тепловая изоляция, орошение резервуаров и их подземное размещение.

Окраска резервуара применяется в любых условиях как способ борьбы с испарениями, так и для защиты резервуара от коррозии.

Цвет окраски сильно влияет на нагрев стенок резервуара и соответственно на нагрев нефтепродукта, находящегося в резервуаре.

Стандартные методы решения устранения испарения

Бензин, находящийся в одинаковых условиях в резервуарах, выкрашенных в разные цвета, имеет следующие температуры: алюминиевая окраска – 11,5 °С; серая – 14,6 °С; сурик – 16,6 °С; зеленая – 22 °С; черная – 30 °С.

Исходя из этого, нефтепродукты, хранимые в резервуарах, окрашенных в светлые тона, имеющие лучшую отражательную способность, значительно меньше подвержены суточным колебаниям температуры.

Наибольшей отражательной способностью обладает белая окраска. При хранении бензина в наземном горизонтальном резервуаре, окрашенном белой краской, потери уменьшаются в два раза по сравнению с алюминиевой, в которую обычно выкрашены резервуары на нефтескладах. Кроме того, белая краска сохраняется 3–4 года, а алюминиевая (АЛ-177) – 1,5 – 2 года.

Иногда применяется сооружение защитных экранов реализуется посадкой деревьев лиственных пород вблизи резервуаров, а так же помещение наземных резервуаров под навесы. В южных районах применяют отражательную изоляцию резервуаров, состоящую из крыши – экрана и боковых стенок, установленных на расстоянии 0,1…0,5 м от поверхностей резервуара. Применение защитных экранов позволяет сократить потери нефтепродуктов в 2–3 раза.

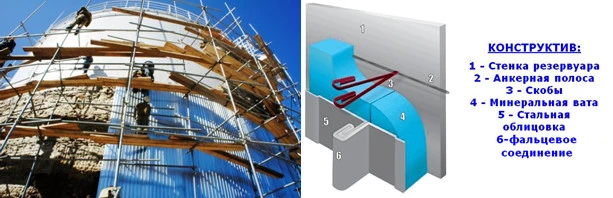

С помощью классических материалов

Изолировать поверхности резервуаров можно материалами, обладающими низкой теплопроводностью, такими, как пеностекло, пенобетон, шлакостекловата. Но при этом надо учитывать высокую стоимость самих укрывных материалов. В конце концов они сами нуждаются в защите от атмосферных осадков и ухудшают контроль, за техническим состоянием поверхностей резервуара.

Самым популярным методом для борьбы с испарениями топлива из резервуаров и с нагревом низкотемпературного энергоносителя чаще всего является метод тепловой изоляции со стандартным набором материалов: классические теплоизоляционные материалы (минеральная вата, пенополиуретан, пенополистирол и т.п.) и кожух из оцинкованной стали.

Такой метод достаточно устранения испарения устарел.

Он не отвечает высоким требованиям энергетической эффективности и имеет ряд негативных сторон:

- сложный и трудоемкий процесс монтажа, требующий высокую квалификацию рабочих;

- большой объем складирования и хранения используемых материалов;

- высокая стоимость материалов и работ;

- невозможность защиты верхней части резервуара;

- большой вес конструкции теплоизоляции и эффект парусности;

- невозможность контроля, за техническим состоянием стенок резервуара в процессе эксплуатации;

- сложность при ремонтных работах;

- коррозия металла под теплоизоляцией;

- низкий процент отражения тепловой энергии солнечного излучения;

- отсутствие защиты от конденсата;

- незащищенность теплоизоляции от влаги;

- низкая пожарная безопасность;

- ускоренное старение материалов теплоизоляции и быстрое снижение теплотехнических характеристик;

- предрасположенность к разграблению либо вандализму.

Альтернативный метод решения устранения испарения

С принятием федеральных, региональных и ведомственных программ по энергосбережению требуется инновационные решения тепловой защиты резервуаров, и такие решения есть.

Для выполнения этих задач во многих странах на протяжении многих лет используются инновационные системы теплозащиты.

Одной из таких систем устранения испарения является система покрытий, разработанных и производимых группой компаний «INN-T GROUP»(Россия).

Система состоит из двух покрытий: NANO-FIX ANTICOR и RE-THERM.

NANO-FIX ANTICOR – однокомпонентная антикоррозионная грунтовка по ржавчине.

Описание метода устранения испарения

В грунтовке NANO-FIX ANTICOR воплощен принципиально новый подход к коррозионной защите, заключающийся в сложном химическом взаимодействии молекул компонентов с окислами железа и атомами металлической решетки.

В состав NANO-FIX ANTICOR входит наноразмерный золь кремниевой кислоты и алюмозоль (бемит). Добавка наноразмерных золей в состав NANO-FIX ANTICOR обеспечивает существенное снижение содержания органического связующего при сохранении эластичности покрытия и значительном увеличении адгезии к различным поверхностям, а также когезионной прочности самого покрытия.

При этом покрытие NANO-FIX ANTICOR практически не дает усадки из-за высокого процентного содержания сухого остатка, и обладает высокой термостойкостью. Диапазон рабочих температур от -70С до +230С. Грунтовка обладает способностью проникать в микротрещины и поры металла с одновременным подавлением начавшихся процессов коррозии.

При этом на поверхности металла образуются прочные хелатные комплексы с полимерной составляющей грунтовки, надежно защищающие металл от внешнего воздействия.

Такой механизм действия позволяет грунтовке прочно связывать слой ржавчины до 100 микрон.

Высокая антикоррозионная стойкость NANO-FIX ANTICOR позволяет свести к минимуму значительные трудозатраты на подготовку металлических поверхностей под окрашивание, особенно в труднодоступных местах конструкций.

Применение грунтовки позволяет отказаться от дорогостоящей дробеструйной очистки металлических поверхностей от продуктов коррозии перед окрашиванием.

RE-THERM – однокомпонентное жидкое теплозащитное покрытие на водной основе с наполнением из комбинации силиконовых и керамических микросфер, эффективно отражающее тепловое и солнечное излучение.

Кроме эффекта «зеркала» материал имеет низкий коэффициент теплопроводности, который не меняется во время эксплуатации.

При этом покрытие экологически чистое и не оставляет после себя отходы, оно вандалоустойчиво и не представляет интерес для разграбления, оно мало весит и не имеет эффекта парусности, оно пожаробезопасно, как во время работ, так и при эксплуатации.

Покрытие легко наносится как обыкновенная краска любыми способами и не требует высокого мастерства от рабочих. Средняя толщина покрытия от 1.5 до 2 мм, средний расход – 1,5 литра на 1м2 поверхности, вес материала 0.55 — 0.6 кг/литр.

Выпускается модификация для работы в зимнее время, до — 20°С.

Все материалы и производство, сертифицированы.

Основные преимущества применения системы покрытий NANO-FIX ANTICOR + RE-THERM:

- минимальный объем для складирования и охраны;

- возможность проведения работ (с люлек) без устройства строительных лесов;

- минимальные подготовительные работы с исключением дорогостоящей пескоструйной обработки;

- небольшая стоимость работ и быстрая окупаемость;

- полное отсутствие нагрузки на экологию, как во время работ, так и в процессе эксплуатации;

- высокий срок эксплуатации без изменения технических характеристик;

- значительное уменьшение общего веса теплозащиты, снижение нагрузки на фундамент;

- минимальная нагрузка на крышу резервуара;

- свободный доступ к контролю, за состоянием сварных швов и других элементов резервуара;

- полное отсутствие коррозионных процессов;

- не изменяет своих свойств от ультрафиолетового излучения, от перепадов температур и не боится влаги.

Следует отметить, что классическая теплоизоляция за счет своего теплового сопротивления лишь замедляет процесс проникновения тепловой энергии солнечного излучения в резервуар. В то время как покрытие RE-THERM практически полностью отражает тепловое излучение, не давая тепловой энергии проникать в резервуар и нагревать энергоноситель, а так же, не давая остыть или замерзнуть содержимому резервуара в зимнее время.

Пример применения аналогичной системы покрытий в компании Pemex Oil (Мексика).

Такая инновационная система покрытий не только обеспечила превосходную изоляцию и защиту от коррозии, но и позволила отказаться от стандартных методов работ, исключающих несколько их видов, например таких трудоемких и дорогостоящих, как пескоструйная обработка.

Благодаря использованию такой системы теплозащиты срок службы резервуаров удалось продлить с 4,5 до 10-15 лет, а экономия за десятилетний период составила $300 млн.

Существенно сократились расходы на техобслуживание, да так, что проблема испарения топлива отошла на второй план из-за десятикратной экономии при устранении ряда процедур техобслуживания резервуаров.

Увеличение интервалов техобслуживания позволило сэкономить значительно больше средств.

Пример экономии трудозатрат при использовании инновационной системы покрытий на резервуаре емкостью 80 тыс. баррелей:

- резервуары перекрашиваются каждые 4-5 лет;

- расходы на оплату труда и материалы для перекрашивания одного резервуара составляют примерно $65 тыс.;

- используя инновационную систему покрытий, интервал перекрашивания можно эффективно увеличить в 2 — 2,5 раза, до 10 лет;

- экономия на оплате труда и материалах за 10 лет составит 1 — 1,5 раза;

- экономия на каждом резервуаре в денежном выражении составит от $65 тыс. до $97 тыс. на протяжении 10 лет;

- принимая число резервуаров равное — 3000, суммарная экономия за 10 лет составит от $195 до $300 млн.;

- суммарная экономия за 10 лет от применения покрытий «Эффективная грунтовка» + «Жидкая теплозащита»для предотвращения испарения топлива и ржавления резервуаров составит от $213 до $322,5 млн.;

- учитывая экономию от сокращения испарения и увеличения интервала перекрашивания, срок окупаемости составит не менее 3,2 лет или 68%.

Среди основных областей применения рассматриваемой системы покрытий можно выделить:

- резервуары и коммуникации с нефтепродуктами, топливом, сжиженными углеводородами;

- резервуары и коммуникации с низкотемпературными энергоносителями;

- нетехнологическое оборудование для предотвращения нагрева от теплового излучения.

Если сравнивать «новую» систему с «традиционной», то можно коротко обозначить различия:

- традиционная — громоздкая, дорогая и трудоемкая;

- новая – экологичная, экономичная и энергоэффективная.

Сегодня аналогичная технология устранения испарения успешно применяется на различных предприятиях по всему миру. Множество компаний с мировым именем включили инновационную технологию в свои стандарты по обеспечению энергетической эффективности производственных процессов. России еще предстоит пройти по этому пути и инновационные материалы производства группы компаний «INN-T GROUP» во многом этому поспособствуют.

Приложение

Сравнение монтажа двух типов изоляции

1. Крепление теплоизоляционного минераловатного слоя металлическими штырями.

Крепление теплоизоляционного слоя штырями предусматривается для вертикальных и горизонтальных поверхностей с большим радиусом кривизны и плоских поверхностей (резервуаров для хранения нефти и нефтепродуктов, баков-аккумуляторов горячей воды, резервуаров для питьевой воды и для технических нужд, в том числе противопожарных, металлических стволов дымовых труб, другого крупногабаритного оборудования). Штыри для крепления теплоизоляционного слоя могут быть вставными (если предусмотрены скобы для крепления штырей) или приварными.

2. Покрытие жидкими теплозащитными материалами.

Покрытие жидкими теплозащитными материалами предусматривается для всех видов и конфигурации поверхностей по подобию обычных окрасочных работ.

Сравнительный анализ работ

Выполнение тепловой изоляции ограждающих конструкций резервуаров минераловатными плитами:

1. Антикоррозийная обработка стенки резервуара.

2. Монтаж креплений бандажа.

3. Окраска стенки резервуара в 2 слоя.

4. Монтаж плит тепловой изоляции.

5. Гидро-пароизоляция минераловатных плит.

6. Монтаж бандажа.

7. Монтаж покровного слоя.

8. Финишная окраска резервуара в 2 слоя.

9. Монтаж и демонтаж строительных лесов.

Реальный срок службы минераловатной теплоизоляции в среднем — 5 лет, в течение которого свойства изоляции неизменно ухудшаются и могут ухудшаться даже при хранении и монтаже.

Выполнение теплозащиты резервуаров системой NANO-FIX ANTICOR+ RE-THERM.

1. Антикоррозийная обработка NANO-FIX ANTICOR

2. Покрытие RE-THERM

Реальный срок службы RE-THERM— 15 лет, без изменения характеристик.

Примечания

Теплоизоляция промышленного оборудования, помимо функций энергосбережения, обеспечивает возможность проведения технологических процессов при заданных параметрах, позволяет создать безопасные условия труда на производстве, снижает потери легко испаряющихся нефтепродуктов в резервуарах, позволяет хранить сжиженные газы в изотермических хранилищах.

При выборе теплоизоляционного материала учитывают прочностные и деформационные характеристики изолируемого объекта, расчетные допустимые нагрузки на опоры и другие элементы изолируемой поверхности. Так, при изоляции стальных вертикальных резервуаров для хранения воды, нефти и нефтепродуктов допустимая нагрузка от изоляции ограничивается значениями 32–34 кг/м2.

Требования пожарной безопасности определяются нормами технологического проектирования конкретных отраслей промышленности с учетом положений CНиП 41-03-2003 «Тепловая изоляция оборудования и трубопроводов». Для таких отраслей промышленности, как газовая, нефтехимическая, химическая, производство минеральных удобрений, ведомственные нормы допускают применение только негорючих и трудногорючих материалов в составе теплоизоляционных конструкций.

При выборе материалов учитывается не только показатели горючести теплоизоляционного слоя и защитного покрытия, но и поведение теплоизоляционной конструкции в условиях пожара в целом.

Пожарная опасность теплоизоляционных конструкций наряду с другими факторами зависит от температурной стойкости защитного покрытия, его механической прочности в условиях огневого воздействия.

Негорючие волокнистые теплоизоляционные материалы при определенных условиях могут впитывать в себя горючие вещества (нефтепродукты, масла и др.), которые, в свою очередь могут влиять на горючесть конструкции и способны самовоспламеняться, что также учитывается при проектировании.

Долговечность теплоизоляционных конструкций зависит от их конструктивных особенностей и условий эксплуатации, включающих месторасположение изолируемого объекта, режим работы оборудования, степень агрессивности окружающей среды, интенсивность механических воздействий. Долговечность теплоизоляционной конструкции в целом в значительной степени определяется долговечностью защитного покрытия.

При проектировании фундамента под резервуары возможна экономия строительных материалов, с учетом использования RE-THERM, так как его вес значительно меньше веса общей конструкции традиционной теплоизоляции и не несет большой нагрузки на фундамент.

Для расчета толщины слоев изоляции, по каждому объекту заполняются опросные листы, на основании которых разрабатывается технологическое решение и изготавливается индивидуальная модификация RE-THERM.